SANTRİFÜJ POMPALARDA EMİŞ TESİSATI

Pompalarda meydana gelen arızalar birçok tesis için direk bir maliyet unsuru olmakla birlikte, pompaların tesiste üstlendiği görev doğrultusunda, üretimde duruşa sebebiyet verebilecek herhangi bir arıza ikincil ve çok daha büyük bir maddi kayba sebep olmaktadır. Bu arızalar pompada meydana geldiği için birincil odak her zaman pompa olarak gözükür. Ancak sorunların kök nedeni, birçok örnekte pompanın tesisat yapısıdır. Bugün pompa tesisatının nasıl olması gerektiği, tesisatta yapılan hataların pompa üzerindeki etkisi ve bu hataların nasıl engellenebileceği ile ilgili bir yazı kaleme aldık.

1. Yeterli NPSH Değerini Sağlayın

NPSH, günümüzde çokça tartışılan ve birçok farklı platformda oldukça fazla kaynak bulabileceğimiz bir konu. Bu nedenle, yazımızda detaylı bir şekilde NPSH konusunu incelemektense NPSH’ın pompa tesisatı üzerindeki etkilerinden bahsetmek ve kısaca NPSH’ı tanıtmak yeterli olacaktır.

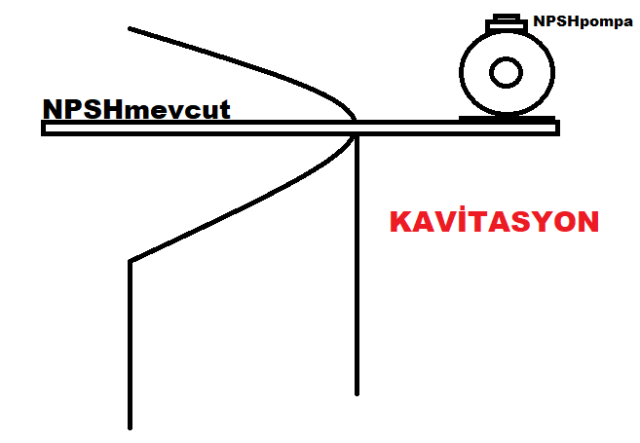

Santrifüj pompalarda, pompanın kavitasyona girmeden, sağlıklı bir şekilde çalışabilmesi için, pompa fanına gelen akışkanın belli bir basınçta olması istenir. Bu istenen basınç miktarına NPSHp (Pompa) veya NPSHr (required) diyoruz. Bununla birlikte, bizim tesisat yapımız ve işletme şartlarımız gereği pompaya giriş yapacak akışkana sağlayabildiğimiz bir basınç var. Bu basıncı da NPSHm (Mevcut) veya NPSHa (available) olarak isimlendiriyoruz.

Dolayısıyla yukarıda bahsedilen, pompa için sağlıklı çalışma şartının sağlanabilmesi için NPSHm>NPSHp şartının sağlanması gerekiyor. Aksi takdirde pompa kavitasyona girecek ve pompa parçaları üzerinde hasarlar meydana gelecektir.

Pompanın ihtiyaç duyduğu NPSHp değeri pompa üreticilerinin sorumluluğundadır ve pompa tasarımlarında çeşitli düzenlemeler ve geliştirmeler yaparak bu değeri mümkün olduğunca minimumda tutmaya çalışırlar. Ancak, kullanımda olan mevcut bir pompanın NPSHp değerini küçültmek hem çok zor ve maliyetli hem de genellikle çok düşük verim alınabilen uygulamaları gerektirir. Dolayısıyla NPSHp değerini küçültmeye çalışmaktansa NPSHm değerini arttırmak hem daha kolay hem de çok daha az maliyetli olacaktır.

2. Sürtünme Kaybını Azaltın

Sürtünme kaybı hem yukarıda bahsettiğimiz NPSHm değerini düşürecek hem de enerji maliyetlerimizin artmasına sebep olacaktır. Bu nedenle tüm sistemlerde olduğu gibi pompa sistemlerinde de hem emme hem de basma tarafında sürtünmeyi minimumda tutmak oldukça önemlidir.

Sürtünmeyi minimumda tutabilmek için; öncelikle akışa minimum direnç sağlayacak malzeme yapısında ve teknik özelliklerde tesisat elemanları seçilmelidir. Kullanılacak ekipmanların- malzemelerinin (akışkanın izin verdiği ölçüde) sürtünme katsayısı düşük olmalı ve tesisat dinamiğini bozmayacak şekilde konumlandırılmalıdır. Bununla birlikte, akışkanın pompa girişine kadar kat edeceği yol ne kadar uzun olursa sürtünme kaybı olarak boşa giden enerji miktarı da bir o kadar fazla olacaktır. Bu nedenle, pompa emiş yaptığı kaynağa mümkün olduğunca yakın olmalıdır. Son olarak, pompaya giren akışkan hızının 1,5m/s geçmemesi emişte ek bir sürtünme kaybı oluşmasının önüne geçecektir. Çünkü akışkanın hızı arttıkça boru hattında ve ekipmanlarda oluşan sürtünme kaybı da artacaktır.

3. Dirsekler

Dirsekler tesisat sistemlerinde akışkanın farklı açılarda yönlerini değiştirmek için kullandığımız tesisat elemanlarıdır. Ancak bu yön değişimi akışkanın iç dinamiklerinde de değişime yol açarak akışkanın düzensiz bir formda akmasına sebep olur. Bugün çeşitli simülasyonlardan ve akışkan analizlerinden dirsekten geçen bir akışkanın düzensiz bir akış oluşturarak türbülans yarattığını ve pompa fanında hasara sebep olarak titreşime neden olduğu biliyoruz. Fanda oluşan hasarın yanı sıra pompa da meydana gelen titreşim pompa yataklarını ve salmastrayı da etkileyerek bu noktalarda da sorunlar yaşanmasına sebep olacaktır.

Bu durumdan kaçınmak için pompaya giren akışkanın düzenli bir akış içerisinde olmasını sağlamak gerekir. Bu durumda eğer mümkünse tesisat da dirsek kullanmamak önceliklidir. Ancak birçok sistemde olduğu gibi dirsek kullanmak zorundaysak, pompa girişine bu düzenli akışı sağlayabilmek adına dirsekten sonra emiş boru çapının minimum 5 maksimum 10 katı uzunluğunda pompa girişine kadar düz bir boru hattı koymamız gerekir. Böylece dirsekten çıkan akışkan bu hat boyunca akışını düzenleyecek ve pompada herhangi bir sorun yaratmayacaktır.

4. Pompaya Giren Akışkan Olmalı, Hava Değil!

Tesisat yapısı gereği boru hatlarındaki bazı pik noktalar tesisat içerisine giren gazların birikebileceği boşluklar yaratmaktadır. Bu boşluklarda biriken gazların bir anda veya farklı zaman dilimlerinde pompanın içerisine girmesi pompa içerisindeki basınç farklılıklarından dolayı kavitasyon etkisi yaratır ve akışkan ile temas eden tüm parçalara hasar verebilir. Aynı zamanda, bu ceplerdeki hava miktarının zaman içerisinde artması ve birikmesi akışkan geçişini kısıtlar ve pompa yeterli miktarda emiş yapamaz. Bu durum da yine aynı şekilde pompanın çalışma ömrünü kısaltır ve arızalara sebep olur.

Tesisat içerisindeki hava miktarını sıfıra indirmek mümkün olmasa da en azından bizler için problem yaratmayacak oranlara çekmemiz mümkündür. Öncelikle tesisat tamamlandığında zaten hattın içi hava doludur. Tesisata akışkanı göndermeden önce bu havanın tamamen boşaltılması şarttır. Yine aktif olarak kullanılan bir sistemde, vana ve çeşitli ekipmanların hareketleri ve akışkandaki dalgalanmalar ile kısmi düşük basınçlar yaratılabilir. Bu düşük basınçlar, içerisinde çok küçük bir miktar da olsa çözünmüş hava taşıyan akışkanların içerisindeki havanın buharlaşmasını ve yine tesisatın pik yapan noktalarında birikmesine sebep olur. Bu havanında belirli aralıklarla sistemden uzaklaştırılması gerekir.

Hava ceplerinden korunmak için öncelikle tesisatta mümkün olabildiğince az pik noktası bırakmak gerekir. Gerektiği durumlarda bu yükseltiler düşük açılı geçişlerle tesisat boyu bir miktar uzatılarak yapılabilir. Diğer bir önlemimiz ise, tesisatta özellikle eğimin hızlı bir şekilde arttığı veya azaldığı noktalara hava tahliye vanaları koymaktır. Böylece gerekli durumlarda bu vanalar kullanılarak tesisat içerisindeki hava tahliye edilebilir. Son olarak pompa emişlerinde hava cebinin önlenmesi için daima eksantrik redüksiyon kullanılmalı ve emme borusu pompaya doğru yükselen bir eğimde konumlandırılmalıdır.

5. Pompa, Tesisat İçin Bir Destek Noktası Değildir.

Ne yazık ki birçok tesiste pompa tesisatları doğru bir şekilde desteklenmez. Hatta bazı durumlarda pompalar tesisat da bir destek unsuru olarak kullanılır. Ancak bu durum pompa üzerinde oldukça olumsuz sonuçlar doğurabilir.

Pompalar akışkanları bir noktadan başka bir noktaya transfer etmek amacıyla üretilmiş makinelerdir. Dolayısıyla pompa, akışkan üzerinde bir basınç farklılığı meydana getirerek bu transferi sağladığı için ortaya çıkan basınçtan pompa da etkilenir ve parçalar üzerinde radyal ve axial kuvvetler oluşur. Pompa tasarımı ve kullanılan malzemeler bu kuvvetlere dayanabilecek ve ömrü boyunca belli bakımlar ile sorunsuz olarak pompanın görevini yapmasına yeterlilik sağlayabilecek şekilde imal edilmiştir. Ancak pompa tesisatı yeteri kadar desteklenmez, tesisatın tüm ağırlığı ve zaman zaman ortaya çıkan tesisattaki gerilimler pompaya aktarılırsa pompa, öngörülenden çok daha fazla kuvvet altında akışkan transfer etmeye çalışır. Yine aynı şekilde eğer tesisat düzgün hizalanmamış ve tesisat ekipmanları birbirlerine “zorlanarak” bağlanmışsa, tesisat bu zorlanmayı aynı şekilde pompa flanşına iletecek ve yine pompa, dışarıdan bir kuvvet altında çalışmaya çalışacaktır.

Pompaya etki eden bu harici kuvvetler, pompada vibrasyona, gürültülü çalışmaya ve sık sık arıza yaşanmasına sebep olur. Dolayısıyla pompa ömrü önemli ölçüde kısalırken bakım maliyetleri artar. Özellikle yüksek sıcaklıklardaki akışkanların kullanıldığı hatlarda, tesisattaki genleşme ve büzüşmeler tesisatta hem dikeyde hem de yatayda kesikli aralıklarla yüklerin oluşmasına sebep olur. Bu tip akışkanların kullanıldığı sistemlerde tesisat kesinlikle harici olarak desteklenmeli, ayrıca pompa emiş ve basma flanşlarına tesisat yükünü absorbe edebilecek kompansatörler konulmalıdır.

6. Sonuç

- NPSH değerlerini kontrol edin ve NPSHm değerini yüksek tutun.

- Pompayı emiş yaptığı kaynağa mümkün olduğunca yakın tutun.

- Emişteki akışkan hızının 1,5m/s yi geçmesine izin vermeyin.

- Emme ve basma boru çaplarını doğru tespit edin.

- Dirseklerden mümkün olduğunca kaçının.

- Eğer dirsek kullanmak zorunluysa dirsekten sonra pompa girişine kadar emiş boru hattının minimum 5 katı uzunlukta düz bir hat sağlayın.

- Tesisat da mümkün olduğunca az pik noktası yaratın.

- Tesisatta eğimin hızla arttığı ve azaldığı noktalara hava tahliye vanaları koyun.

- Pompa emiş tesisatında mutlaka eksantrik redüksiyon kullanın.

- Pompa emiş borusunun pompa girişine kadar artan bir eğimle gelmesini sağlayın.

- Pompanın emiş ve basma tesisatlarını pompadan harici olarak destekleyin.

- Pompa tesisatının hizalı olduğundan ve parçaların montajı sırasında zorlanmadığından emin olun.

- Özellikle yüksek sıcaklıkta akışkanların kullanıldığı sistemlerde pompa flanşlarında kompansatör kullanın.